Termo-Meccaniche

Preparazione provini (cod. D.1) e determinazione dello spessore (cod. D.2)

Preparazione con fresa a controllo numerico (cod. D.1A) o mediante fustellazione (cod. D.1B) di provini con geometria richiesta dalle norme ISO e ASTM per prove meccaniche a trazione, flessione, di stabilità dimensionale (HDT/Vicat) e resistenza all'impatto (Izod/Charpy/Impatto trazione).

I provini sono ricavati da lastre con spessore variabile tra 2 e 4 mm fornite dal cliente oppure ottenute a partire dal granulo per stampaggio a compressione con pressa Collin.

Su richiesta è possibile eseguire un pretrattamento dei provini in camera climatica, in specifiche condizioni di temperatura e umidità relativa (cod. D.1C).

Lo spessore dei provini per le prove meccaniche è determinato secondo i metodi previsti dalle norme ISO 4593 e ISO 4591 (cod. D.2).

Trazione per elastomeri termoplastici e reticolati (cod. D.3)

Le norme per le prove a trazione per gli elastomeri sono ASTM D412 e ISO 37. Queste norme coprono una vasta gamma di materiali, tra cui gli elastomeri reticolati e termoplastici, con provini stampati o ritagliati con fresa o a controllo numerico. Le proprietà che vengono tipicamente determinate durante una prova di trazione sono la resistenza a trazione, la deformazione a rottura, lo sforzo a una certa deformazione (100%). La determinazione dello sforzo e della deformazione a snervamento si applica generalmente per gli elastomeri termoplastici.

Prove su compositi a matrice polimerica isotropi (cod. D.4)

La norma europea EN ISO 527-4:1997 descrive i vari tipi di provini e le particolari condizioni di prova per determinare le caratteristiche a trazione di compositi a matrice polimerica rinforzate con fibre corte e lunghe disposte in strati casuali non unidirezionali.

La norma EN ISO 527-5:2009 specifica invece le condizioni di prova per la determinazione delle caratteristiche a trazione dei compositi plastici rinforzati con fibre unidirezionali per compositi sia con matrici termoplastiche che termoindurenti, inclusi i materiali preimpregnati (prepegs). I rinforzi considerati includono fibre di carbonio, fibre di vetro, fibre aramidiche, e fibre similari. Le geometrie di rinforzo trattate dalla norma includono le fibre unidirezionali completamente allineate, i "roving" e tessuti unidirezionali e i nastri.

Comportamento elastico a trazione di elastomeri reticolati (cod. D.5)

La determinazione della deformazione residua ad allungamento costante e dello scorrimento sotto carico a trazione costante di elastomeri vulcanizzati o termoplastici sono definiti dalla norma ISO 2285:2013. Questa specifica una serie di metodi per la determinazione delle variazioni dimensionali nei provini di elastomeri vulcanizzati o termoplastici durante e dopo l’applicazione di uno sforzo a trazione, per periodi relativamente brevi a una certa temperatura.

La prova di allungamento costante permette di misurare l’abilità degli elastomeri termoplastici e/o reticolati di recuperare le loro dimensioni iniziali dopo l'applicazione di uno sforzo costante per un tempo specificato a una certa temperatura (90°/150°C). I metodi di prova sono utilizzati per misurare le proprietà elastiche di elastomeri con durezze variabili da 20 IRHD a 94 IRHD.

Resistenza alla lacerazione di elastomeri (cod. D.6)

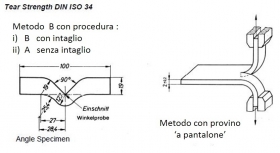

La norma ISO 34-1 è usata per studiare la resistenza alla lacerazione per elastomeri vulcanizzati e termoplastici. Le prove di lacerazione sono condotte con:

i) provini con forma cosidetta 'a pantalone' ;

ii) provino con ad angolo senza intaglio (procedura A) e ad angolo con intaglio (procedura B).

In tutti i casi, la forza applicata al materiale nella direzione di trazione permette di calcolare il valore di resistenza allo strappo. I campioni sono preparati per fustellatura da lastre di solito di 2 mm o 4 mm di spessore. É necessario verificare le dimensioni dell'intaglio con un microscopio ottico. Di solito, è conveniente misurare le proprietà a trazione in due direzioni (longitudinale e trasversale) al fine di valutare il grado di anisotropia.

Elastomeri reticolati: metodo del compression set (cod D.15B)

La norma ISO 815 permette di determinare la deformazione permanente residua di un elastomero termoplastico o reticolato dopo la rimozione di una sollecitazione a compressione ad una certa temperatura. Il 'compression set (C)’ è espresso come la percentuale di deformazione rimanente dopo aver rimosso lo sforzo a compressione, rispetto alla deformazione applicata. Per il calcolo di C si applica la seguente formula:

C = [(ho - hi) / (ho - hs)] * 100

dove ho è lo spessore iniziale del provino, hi è lo spessore del provino dopo la rimozione dello sforzo a compressione e hn è lo spessore raggiunto con la deformazione applicata per un certo tempo ad una certa temperatura. La scelta della deformazione applicata dipende dalla durezza Shore A del materiale.

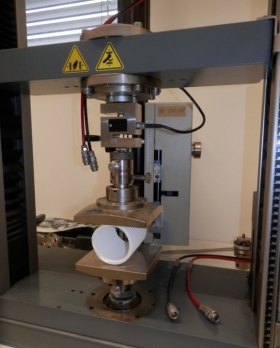

Trazione su tubi ottenuti da polimeri termoplastici (cod. D.7A)

La norma EN ISO 6259 per la determinazione delle proprietà meccaniche a trazione per tubi ottenuti con materiali polimerici di tipo termoplastico si divide in tre parti:

-la ISO 6259-1:2015 definisce i metodi generali di prova per misurare le proprietà a trazione di tubi di polimeri termoplastici come lo sforzo a snervamento e l'allungamento a rottura.

-la ISO 6259-2:1997 definisce i metodi per la determinazione delle proprietà a trazione di tubi ottenuti con PVC non plastificato (PVC-U), PVC clorurato (PVC-C) e con elevata resistenza all'impatto (PVC-HI)

-la ISO 6259-3:2015 definisce i metodi per la determinazione delle proprietà a trazione di tubi ottenuti con poliolefine, tra cui polietilene, polietilene reticolato, polipropilene e polibutene.

La norma europea UNI EN 12201-2:2011+A1 del 2013 specifica invece le caratteristiche dei tubi di polietilene (PE 100, PE 80 e PE 40) per applicazioni interrate o fuori terra, destinati al trasposto dell'acqua per uso umano, acqua grezza prima del trattamento, per fognature in pressione, sistemi di fognature in depressione e dell'acqua per altri usi. Questa norma, unitamente alla UNI EN 12201-Parte 1 (aspetti generali) e alla parte 3 (giunzioni e raccordi), si applica ai tubi di PE destinati per l'utilizzo nelle seguenti condizioni: i) pressione operativa ammissibile (PFA) fino a 25 bar; ii) una temperatura operativa di 20 °C; iii) c) tubi interrati nel suolo; iv) tubi in sbocchi a mare; v) tubi posati in acqua; iv) tubi posati all’esterno.

Trazione di lastre e film (cod. D.7B)

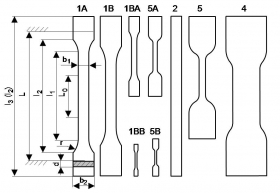

Le norme ISO 527-1/2:2009 descrivono i metodi per le prove a trazione. La norma equivalente è la ASTM D638 per la determinazione delle proprietà a trazione di materie plastiche con agenti di rinforzo e non con spessori fino a 14 millimetri. Pur essendo tecnicamente equivalenti, le prove non forniscono risultati uguali per la diversa forma dei provini (vedi figura), la velocità di prova e i metodi per il calcolo del modulo.

La norma europea EN ISO 527-3:1995 specifica le condizioni per determinare le caratteristiche a trazione di film o lastre di materie plastiche di spessore minore di 1 mm. Una norma equivalente è quella ASTM D882 per la determinazione delle proprietà a trazione di materie plastiche in forma di fogli sottili e film con spessori inferiori a 1,0 mm.

Flessione a tre punti (cod. D.8)

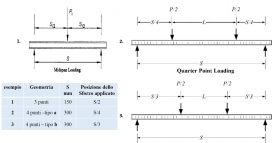

La norma ISO EN 178:2010 definisce due metodi per la determinazione delle proprietà a flessione a tre punti delle materie plastiche rigide e semirigide, come la resistenza a flessione e il modulo a flessione:

- il metodo A con una velocità di deformazione dell'1%/min;

- il metodo B con due diverse velocità di deformazione: i) 1%/min per la determinazione del modulo a flessione; ii) del 5%/min o del 50%/min per la determinazione della curva sforzo a flessione/deformazione in dipendenza della duttilità del materiale.

La norma ASTM D 790 - sebbene equivalente alla ISO 178 - fornisce risultati diversi dovuti alla diversa geometria dei provini e alle modalità del calcolo del modulo.

Flessione a 4 punti (cod. D.9)

La norma ASTM C 393/C 393M-06 definisce le condizioni sperimentali per la determinazione delle proprietà a flessione di laminati almeno a tre strati (strutture a sandwich) sottoposti a flessione 4 punti, in modo tale che i momenti applicati producano una curvatura che porti al distacco degli strati del laminato (vedi figura). Le forme ammesse comprendono superfici di incollaggio con strato interno: i) continuo (per es. legno e schiume) e ii) discontinuo (ad es. con struttura a nido d'ape).

Stabilità dimensionale con la temperatura a sforzo costante: HDT (cod. D.10)

La cosiddetta temperatura di deflessione (HDT-Heat Deflection Temperature) si misura su un provino a forma di parallelepipedo sottoposto a flessione a tre punti con un carico unitario pari a 0,45 MPa o a 1,82 MPa. La temperatura di deflessione è quella a cui il provino raggiunge una prefissata freccia, corrispondente a una determinata deformazione a flessione (0.2%). Questa temperatura varia a seconda dello sforzo applicato, della forma e delle dimensioni del provino e indica la stabilità dimensionale del materiale polimerico con la temperatura. Questa prova è descritta dalla norma ISO 75 (parti 1, 2 e 3) che prevede provini riscaldati in un bagno di silicone a temperatura crescente di 2°C/min con due configurazioni: i) Flatwise (vedi figura) e ii) Edgewise.

La norma ASTM D 648 è equivalente alla ISO 75-2 ma fornisce valori di HDT diversi rispetto a quest'ultima in quanto a) la deflessione massima è fissa e sempre pari a 0.25 mm e b) è diversa la distanza fra i supporti del provino.

Stabilità dimensionale con la temperatura: Vicat (cod. D.11)

Il valore della temperatura di rammollimento Vicat descrive la temperatura alla quale un penetratore cilindrico con sezione trasversale di 1 mm², sottoposto a uno sforzo costante, penetra di 1 mm all'interno del provino. Le norme di riferimento per la temperatura di rammollimento Vicat sono le ISO 306 e ASTM D 1525.

La norma ISO 306:2004 specifica quattro metodi per la determinazione della temperatura di rammollimento Vicat (VST) di materiali termoplastici:

- A50: forza 10 N, rampa 50°C/h

- B50: forza 50 N, rampa 50°C/h

- A120: forza 10 N, rampa 120°C/h

- B120: forza 50 N, rampa 120°C/h

Resistenza all'impatto: Charpy e Izod

Metodo Charpy (cod. D.12)

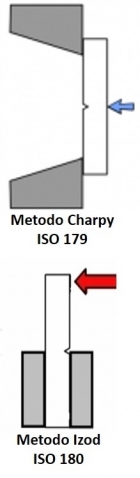

La norma ISO 179-1 (parte 1 con pendolo non strumentato) sul metodo Charpy permette di determinare la resistenza all'impatto a 23°C ad alte velocità di deformazione su un provino ottenuto sia con materiali termoplastici che termoindurenti, a sezione rettangolare di spessore 4 mm e con una distanza tra gli appoggi di 62 mm (vedi figura). La norma prevede che il pendolo (1, 4 o 7.5 J) colpisca nella sezione centrale un provino: i) senza intaglio; ii) un provino sul lato opposto dell'intaglio a V, avente un angolo di 45°, profondità di 2 mm e un raggio di curvatura sull'estremità di 0,25 mm (tipo A) realizzato con apposita macchina fresatrice (vedi figura).

La determinazione della resistenza all'impatto con metodo Charpy su provini con e senza l'intaglio può essere ottenuta anche a -23°C per materiali a elevata resilienza.

Metodo Izod (cod. D.13)

La prova di resistenza all'impatto secondo la ISO 180 è molto diffusa per materiali con frattura interlamellare o per materiali che presentano effetti superficiali dovuti a fattori ambientali. Il metodo, che impiega una mazza da 2.75 o 5.5 J, è adatto per provini ricavati da lastre di materiali per:

- stampaggio ed estrusione di materiali termoplastici rigidi;

- stampaggio di materiali termoindurenti rigidi, composti rinforzati e termoindurenti rigidi (laminati);

- materiali termoindurente rinforzati con fibre e compositi termoplastici con rinforzi di fibre unidirezionali o multi-direzionale (per es. tappeti, tessuti, stuoie...).

La norma ISO 180 prevede un provino (tipo 1) con una sezione resistente di 4x10x80 mm, che può essere posizionato nella morsa: i) senza l'intaglio; ii) con l'intaglio a V nel lato opposto a quello dell'impatto; iii) con l'intaglio a V nello stesso lato di quello dell'impatto (vedi figura).

La determinazione della resistenza all'impatto con metodo Izod con ISO 180 può essere ottenuta a -23°C per materiali con elevata resistenza all'impatto.

NOTA: La norma ISO 179 ha il medesimo titolo della ASTM D 6110, mentre la norma ISO 180 richiama la ASTM D256, i contenuti tuttavia sono sostanzialmente diversi (fonte ASTM).

Impatto-trazione (cod. D.14)

La prova di impatto-trazione è consigliabile soltanto per materiali in cui le tradizionali prove di resilienza con metodi Izod o Charpy non portano alla rottura del provino. La norma ISO 8256 prevede prove di impatto-trazione con provini con geometria simili a quelli a trazione. Una estremità viene inserita in una morsa mentre all'altra è fissato un inserto che permette al pendolo (da 7.5 o 15 J) di applicare al provino una trazione longitudinale in grado di fratturarlo.

Determinazione resistenza meccanica a compressione (cod D.15A)

La norma ISO 604 definisce le condizioni sperimentali per determinare la resistenza a compressione e il modulo a compressione. Il metodo di prova della norma ISO 604 è adatto per l'uso con i seguenti materiali:

- Materiali termoplastici rigidi e semi-rigidi stampati ed estrusi, inclusi i composti con fibre corte;

- Materiali termoindurenti rigidi;

- Elastomeri e termoplastici espansi.

Forza di adesione

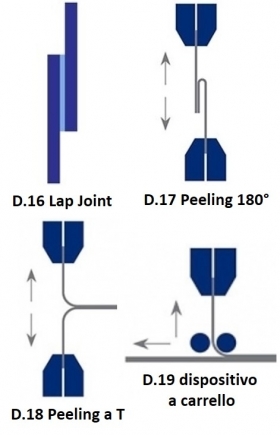

Metodo con giunto a taglio (lap joint) (cod. D.16)

La norma ISO 13445:2003 specifica un metodo per la determinazione della resistenza al taglio di aderendi aventi moduli elastici superiori al modulo elastico dell'adesivo. Questo metodo si utilizza per la determinazione della resistenza al taglio di un adesivo incollato su due aderendi rigidi. La forza di adesione di due aderendi rigidi incollati a taglio si determina applicando uno sforzo a trazione sulle estremità non incollate dei due aderendi. Il metodo prevede che l'area di sovrapposizione dei due aderendi rigidi, aventi una larghezza di 25 mm, ha una una lunghezza di 12,5 mm. Un esempio di giunti meccanici realizzati tra due aderendi rigidi incollati a taglio tra loro sono: vetro-vetro,vetro-plastica, metallo-metallo e metallo-plastica.

Peeling a 180° (cod D.17)

La norma ISO 8510 definisce le condizioni sperimentali per la determinazione della forza di adesione di giunti realizzati incollando due aderendi, uno rigido e uno flessibile. La forza di adesione per unità di lunghezza si determina applicando uno sforzo a trazione tra i due aderendi con geometria tra loro di 180°.

Peeling a T (cod D.18)

La norma ISO 11339 definisce le condizioni sperimentali per la determinazione della forza di adesione di giunti realizzati incollando due aderendi flessibili. La forza di adesione per unità di lunghezza si determina applicando uno sforzo a trazione tra i due aderendi con geometria a 90°.

Giunto a 90° e dispositivo a carrello (cod. D.19)

La norma ISO 4578 definisce le condizioni per la preparazione di giunti ad alta resistenza incollando tra loro un aderendo rigido e uno flessibile. La forza di adesione per unità di larghezza del giunto si determina utilizzando un dispositivo a carrello che applica una trazione a 90° sull'aderendo flessibile, tale da provocare una traslazione orizzontale del carrello con distacco del giunto. Alcuni esempi di giunti di questo tipo sono: metallo-film polimerico, vetro-film polimerico e legno-film polimerico.

Cross cut test (cod. D.34)

Esistono diversi metodi di prova di adesione per definire la resistenza delle vernici a separarsi dal substrato. Il cross cut test, definito anche come quadrettatura o cross-hatch, è descritto nelle norme ISO 2409 e ASTM D 3359.

Il rivestimento viene inciso fino al substrato utilizzando un quadrettatore con lama dotata di 6 bordi taglienti distanti 1 mm. Vengono effettuati almeno due tagli che si intersecano a 90 gradi per ottenere un reticolo ad angoli retti. L’area di quadrettatura viene poi spazzolata in direzione diagonale rispetto al reticolo. La norma prevede inoltre che possa essere applicato e rimosso un nastro adesivo normato (Permacel). L'area viene quindi esaminata visivamente per valutare l'entità del distacco. La qualità dell'adesione del rivestimento viene classificata utilizzando la scala ISO (0-5) o la scala ASTM (5B-0B).

Durezza rivestimenti polimerici: metodo Wolff Wilburn (cod. D.20)

La determinazione della durezza con metodo Wolff-Wilburn è definita dalla norma ISO 15184.

Questo metodo è utilizzato per determinare la durezza di vernici e inchiostri. Il dispositivo è costituito da un carrello tarato porta matite e da un set di 17 matite aventi durezza compresa tra 6B a 9H. E' necessario selezionare la matita di opportuna durezza che riesce a incidere il rivestimento polimerico.

Durezza per materiali compositi: metodo Barcol (cod D.21)

La durezza Barcol (ASTM D2583) si misura con un dispositivo manuale avente un tronco di cono con una punta piatta di 0,157 mm. Questa prova è di solito utilizzata per misurare la durezza di plastiche rigide (rinforzate e non rinforzate). Il valore di durezza è ottenuto misurando la resistenza alla penetrazione di una punta d'acciaio tagliente indotto da una molla. Il durometro Barcol consente una lettura diretta su una scala da 0 a 100. Il valore di durezza viene spesso utilizzato come misura del grado di polimerizzazione di plastiche o per il controllo del processo di reticolazione (per es. in resine di poliestere insature).

Durezza di rivestimenti polimerici: pendolo Konig/Persoz (cod. D.22)

Un pendolo Persoz è un dispositivo costituito da un pendolo che è libero di oscillare su due sfere di acciaio che poggiano su una lastra di vetro protetta con un rivestimento polimerico (per es. vernice, inchiostro, adesivo,…). La prova di durezza (ASTM D 4366) con il pendolo Persoz si basa sulla misura dell’ampiezza di oscillazione del pendolo che è direttamente proporzionale alla durezza della superficie su cui si appoggia. Pertanto il numero di oscillazioni effettuate dal pendolo, in un intervallo di ampiezza di oscillazione tra 12° e 4° gradi misurata da opportuni sensori, sarà proporzionale alla durezza del rivestimento.

Il pendolo Persoz è molto simile al pendolo Konig, poichè entrambi hanno lo stesso tipo di funzionamento. I due pendoli differiscono nella forma, nella massa e quindi nell'ampiezza di oscillazione misurata tra 6° e 3°. Il Pendolo Persoz è preferibilmente usato con rivestimenti a minore durezza come per es. le vernici e gli inchiostri UV.

Durezza rivestimenti polimerici: metodo Bucholtz (cod. D.23)

Il Durometro Buchholz utilizza un peso calibrato sopra un carrello avente uno speciale coltello a forma di ruota: quando il carrello è posizionato per un determinato periodo di tempo sulla superficie del rivestimento lascerà una incisione sulla superficie del rivestimento polimerico. La lunghezza dell’incisione lasciata sulla superficie del rivestimento determinerà il valore di durezza nella scala Bucholtz (BH), come definito nella norma EN ISO NF 2815-2003. Con il carrello è in dotazione anche un apposito microscopio dotato di lenti di precisione e di una idonea sorgente luminosa che permette di associare la lunghezza dell'incisione del rivestimento alla scala di durezza BH.

Durezza con scala shore A e D (cod. D.24A)

La durezza in scala Shore A e D (come riportato nelle norme ISO 868 e ASTM D 2240) possono essere determinate con apparecchi manuali su materiali plastici flessibili o semicristallini. La Durezza shore A è proporzionale alla penetrazione di una punta a tronco di cono (Shore A) o di un cono con punta arrotondata (Shore D). La penetrazione avviene applicando uno sforzo costante che è diverso nelle due scale di durezza. La lettura della durezza si esegue dopo 3 e 30 s a causa del comportamento viscoelastico dei materiali polimerici.

Durezza Rockwell (cod. D.24B)

La durezza di materiali plastici ed ebanite può essere determinata utilizzando un penetratore sferico caricato secondo la norma ISO 2039-1 o la norma ISO 2039-2.

Nella norma ISO 2039-1 il valore di durezza viene determinato mediante la prova dell'impronta sferica. Dalla profondità di penetrazione misurata si calcola la superficie dell'impronta e quindi la durezza, espressa come HB, ovvero indice di durezza in Newton per millimetro quadrato (N/mm²).

La norma ISO 2039-2 descrive la determinazione del valore di durezza con un durometro Rockwell utilizzando le scale di durezza Rockwell E, L, M e R, in cui i metodi di prova utilizzano due diametri diversi della sfera (sfera in acciaio con i diametri: 6,35 e 12,7 mm) e due carichi di prova differenti (588,4 N e 980,7 N). Il valore di durezza calcolato si esprime in HR, ovvero "durezza secondo Rockwell".

Coefficiente di attrito statico e dinamico (cod. D.25)

La prova permette di determinare i coefficienti di attrito radente tra due materiali che scorrono uno sull’altro. Per il test si utilizza una slitta di peso noto (dimensioni 60x60 mm) che viene fatta scorrere su di un piano fisso tramite un cordino di nylon attraverso una puleggia. Lo strumento registra il carico della slitta in movimento durante la prova, ovvero la forza Fs necessaria a far iniziare lo scorrimento del campione sulla superficie. Una volta iniziata la prova, si può misurare la forza media Fd necessaria per vincere l'attrito dinamico durante lo scorrimento.

Le norme di riferimento per il calcolo del coefficiente di attrico statico us e attrito dinamico ud sono la ISO 8295 e ASTM D1894.

Resistenza alla perforazione di film (cod. D.26)

La norma EN 14477 descrive un metodo di prova (conosciuta anche come "Parker Ball-Point Test") per determinare la resistenza alla perforazione di un materiale flessibile da imballaggio.

Un campione del materiale da testare (provino con diametro di circa 20 mm) è fissato in un supporto con ghiera. Una sonda (diametro della punta 0.8 mm) penetra nel campione alla velocità costante di 5 mm/min. Il dinamometro registra la forza (in N) e l'allungamento (in mm) necessari per penetrare nel campione fino a rottura dello stesso.

Resistenza all'abrasione (cod. D.27)

Prove meccaniche di resistenza alla abrasione (ISO 4649) con la determinazione della perdita di volume dovuta all'azione abrasiva di un cilindro rotante con una forza costante di 10 N (oppure 5 N per campioni con durezza inferiore a 40 Shore A e 20 N per campioni di durezza superiore a 80 Shore A). La norma prevede provini di 6±0,2 mm di spessore e di 16,00±0,2 mm di diametro.

La norma prevede:

i) Metodo A con campione non rotante

ii) Metodo B con campione in rotazione

Analisi dinamico-meccanica in funzione della temperatura e frequenza (cod. D.28)

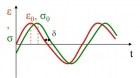

L’analisi dinamica meccanica (DMA) è una tecnica che misura le proprietà viscoelastiche in funzione della temperatura e della frequenza di solidi polimerici rigidi e flessibili. L’analizzatore DMA può misurare lo sforzo necessario per mantenere constante la deformazione iniziale applicata ad una certa frequenza e temperatura (tra -160° e 250°C e a frequenze fino a 30 Hz). Gli analizzatori DMA applicano un deformazione oscillante e misurano lo sforzo corrispondente modulato nel tempo come una risposta del materiale polimerico alla temperatura e frequenza scelta. A seconda della temperatura il materiale polimerico risponde in modo elastico, cioè senza sfasamento tra la deformazione applicata e lo sforzo misurato (δ≈0). Invece in un intervallo di temperature dove il materiale polimerico ha un comportamento viscoelastico, l’analizzatore DMA misura uno sfasamento (δ>0) (vedi figura). La combinazione dello sforzo in fase (elastico) e fuori fase (dissipativo) dello sforzo permette di calcolare per una deformazione mantenuta costante durante la prova i moduli rispettivamente elastico (E’) e di perdita (E’’) in funzione della temperatura e della frequenza.

Sulla base delle caratteristiche del materiale polimerico è possibile eseguire misure DMA secondo la norma ISO 6721 con diverse configurazioni:

i) trazione per film e fibre

ii) flessione ad un punto per polimeri vetrosi come termoindurenti, compositi e termoplastici con elevata Tg

iii) flessione a te punti e con ‘dual cantilever’ per polimeri semicristallini

iv) compressione per polimeri espansi e elastomeri

v) creep in un intervallo di temperature variabile tra -130°C e 200°C

vi) determinazione del coefficiente di espansione lineare in funzione della temperatura

vii) determinazione dei parametri di shift, come indicato dal principio di equivalenza tempo temperatura

Coefficiente di espansione termica (CTE)

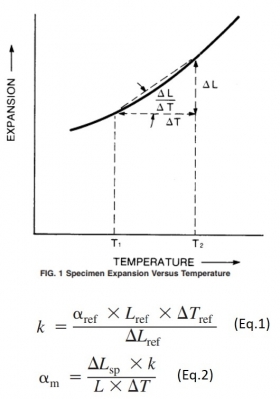

Il coefficiente di espansione termica è determinato secondo la norma ASTM E 831, eseguendo un’analisi TMA (Thermal Mechanical Analysis) mediante un analizzatore DMTA Triton Tritec 2000.

Il test viene condotto in configurazione a trazione, operando a deformazione costante di 0.001 mm, con frequenza di oscillazione di 1 Hz, in un range di temperature normalmente compreso tra 0 e 150°C (velocità di riscaldamento di 2°C/min).

All’aumentare della temperatura T, lo strumento registra la deformazione (ΔL, displacement) subita dal materiale. Lo strumento viene calibrato con un provino di riferimento in alluminio (CTE αref noto) per ottenere il fattore di calibrazione k (equaz.1), grazie al quale è possibile calcolare il coefficiente di espansione medio del materiale αm secondo l’equaz.2.

Rigidità anulare (cod. D.29)

La rigidità anulare dei tubi a parete piena è la resistenza di un tubo alla deformazione verticale a seguito di un carico esterno lungo un piano diametrale. La rigidità anulare S (Stiffness) dei tubi a parete strutturata in materiale termoplastico è calcolata in accordo con la norma UNI EN ISO 9969, mediante il metodo della prova di compressione con due piani paralleli, applicando la seguente formula:

S = (0.0186 + 0.025 * y/Di) * F / (L*y) * 10^6

dove:

y è la deflessione, espressa in millimetri, corrispondente al 3% del diametro interno del tubo (ovvero y/Di = 0.03);

Di è il diametro interno medio del tubo espresso in millimetri;

F è la forza, in kilo-newton, necessaria ad ottenere una deflessione del 3%;

L è la lunghezza, espressa in millimetri, del campione di prova.

Trazione di fibre tessili e fili (cod. D.30)

La norma ISO 2062 definisce il metodo per la determinazione dei valori di forza e allungamento alla rottura di fibre tessili mediante l’impiego di un dinamometro ad incremento costante di allungamento (CRE) Haida International HD-B604-S, dotato di cella di carico da 2 kN e clamp per fili.

Si definiscono:

• Forza di rottura (espressa in cN): massima forza applicata al provino nel corso di una prova di trazione protratta fino a rottura.

• Allungamento a rottura: allungamento percentuale del provino prodotto dalla forza di rottura.

• Tenacità di rottura (espressa in cN/tex): rapporto tra la forza di rottura di un filo e la sua densità lineare misurata secondo la norma ISO 2060.